La ventilación industrial es un elemento crítico para el correcto funcionamiento de cualquier complejo industrial, no solo por el cumplimiento de normativas de salud y seguridad, sino también por su impacto en la eficiencia operativa y energética. Una instalación industrial óptimamente ventilada garantiza un ambiente de trabajo saludable, reduce riesgos operativos, preserva la calidad de los productos y materiales, y mejora el rendimiento de la maquinaria. La optimización de estas instalaciones, por tanto, es una inversión estratégica que puede traducirse en ahorros sustanciales a largo plazo y en un incremento en la productividad general del sitio.

Requisitos fundamentales para una ventilación industrial óptima

Para lograr una ventilación adecuada en un entorno industrial, es esencial cumplir con una serie de requisitos básicos que varían según la naturaleza de las actividades que se desarrollen en el espacio. A continuación, se describen los aspectos más relevantes que deben ser considerados:

-

Control del caudal de aire

El caudal de aire, o volumen de aire que se mueve por unidad de tiempo, es uno de los factores más importantes en la ventilación industrial. Este parámetro asegura que se esté renovando el aire de manera adecuada, eliminando contaminantes, partículas y gases tóxicos. En áreas donde hay procesos de combustión, por ejemplo, es crucial disponer de un caudal de aire suficientemente alto para prevenir la acumulación de gases como monóxido de carbono, que pueden poner en riesgo la salud de los trabajadores.

La cantidad de cambios de aire por hora (ACH, por sus siglas en inglés) es una métrica comúnmente usada para medir la ventilación. En industrias como la química, metalúrgica o farmacéutica, donde se manejan sustancias peligrosas, la tasa de cambios de aire por hora debe ser elevada. Este cálculo también dependerá del volumen del espacio, el número de empleados y la maquinaria presente.

-

Filtración y purificación del aire

Otro aspecto crucial es la calidad del aire que circula dentro de la planta. La instalación de sistemas de filtración es indispensable, sobre todo en industrias que emiten partículas finas, vapores químicos o gases que puedan afectar a la salud humana o dañar los equipos. El uso de filtros HEPA o ULPA garantiza que las partículas más pequeñas, como polvo o esporas, sean capturadas eficientemente, reduciendo el riesgo de enfermedades respiratorias y minimizando la necesidad de mantenimiento en los equipos.

En muchas instalaciones, se requiere de sistemas de purificación adicionales que eliminen compuestos orgánicos volátiles (COV) o gases peligrosos, como el dióxido de azufre (SO₂). Un mecanismo de purificación avanzado es necesario en plantas que manejan productos químicos o materiales altamente contaminantes.

-

Eficiencia energética

La ventilación industrial debe ser eficiente desde el punto de vista energético. Los sistemas de ventilación no solo deben cumplir con los requisitos de caudal y filtración, sino también optimizar el consumo de energía. Esto se puede lograr mediante la implementación de variadores de frecuencia (VFD) en los motores de los ventiladores, lo que permite ajustar la velocidad de rotación en función de la demanda de aire en tiempo real, reduciendo así el consumo energético cuando la necesidad de ventilación es menor.

Además, la utilización de intercambiadores de calor o dispositivos de recuperación de energía térmica es otra medida eficiente. Estos dispositivos permiten recuperar el calor del aire de salida y usarlo para calentar el aire entrante, disminuyendo el costo energético asociado al calentamiento del ambiente en climas fríos.

-

Ventilación localizada

En ciertos procesos industriales, es necesario contar con sistemas de ventilación localizada, como campanas de extracción o ductos específicos que eliminen contaminantes directamente desde su fuente. Esto no solo evita la propagación de sustancias peligrosas por todo el complejo, sino que también permite reducir la carga de los mecanismos de ventilación general.

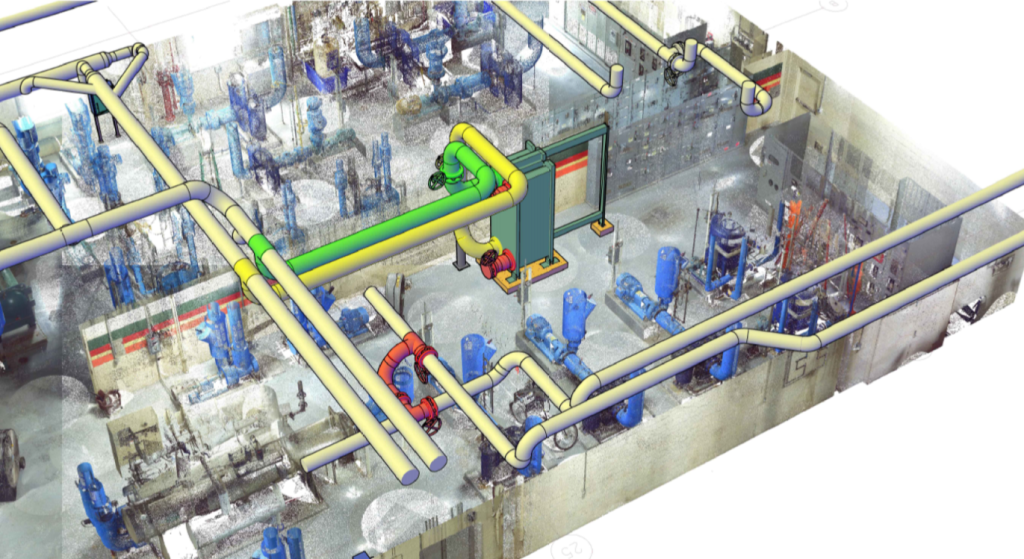

Escaneo 3D: Herramienta clave para la optimización

Una tecnología que está revolucionando la planificación y el diseño de sistemas de ventilación industrial es el escaneo 3D. Esta herramienta permite obtener una representación tridimensional precisa del espacio industrial, proporcionando detalles sobre la distribución física de los elementos, el flujo de aire y las áreas de acumulación de calor o contaminantes.

El escaneo 3D facilita la identificación de posibles obstáculos que puedan interferir con la circulación del aire, como maquinaria, columnas o paredes mal ubicadas. Al tener una visión exacta del entorno, los ingenieros pueden diseñar sistemas de ventilación que maximicen la eficiencia del flujo de aire, reduciendo puntos muertos o áreas de ventilación ineficaz.

Además, el uso del escaneo 3D permite realizar simulaciones de flujo de aire antes de la instalación del sistema, lo que ahorra tiempo y costos al evitar correcciones posteriores. También es útil para realizar evaluaciones de mantenimiento, ya que permite inspeccionar la infraestructura sin detener las operaciones, identificando deterioros o áreas que necesiten ajustes.

Beneficios económicos y operativos de una ventilación optimizada

Un sistema de ventilación bien diseñado y ajustado no solo asegura el bienestar de los trabajadores, sino que también conlleva importantes beneficios económicos. Una mejor ventilación reduce la necesidad de mantenimiento de equipos al prevenir la acumulación de polvo o contaminantes en motores, lo que prolonga su vida útil. Asimismo, al mejorar la calidad del aire, se disminuyen los tiempos de inactividad por problemas de salud del personal, incrementando la productividad.

En cuanto a los costos operativos, la implementación de sistemas energéticamente eficientes y la optimización del flujo de aire mediante tecnologías como el escaneo 3D permite reducir el consumo de energía, que suele representar una parte significativa del presupuesto de cualquier planta industrial.