Dispositivos de ventilación para absorber y filtrar los vapores peligrosos

En artículos anteriores hemos enfatizado la importancia de que las empresas cuenten con un adecuado sistema de depuración y filtración de partículas dañinas para el ser humano y los procesos industriales, donde los polvos y humos deben ser capturados y canalizados de forma segura hacia una salida confiable. Asimismo hablamos de tecnología especializada como los depuradores húmedos para neblinas y los precipitadores electrostáticos para la erradicación de componentes peligrosos, como ácido sulfúrico e incluso aceites.

En artículos anteriores hemos enfatizado la importancia de que las empresas cuenten con un adecuado sistema de depuración y filtración de partículas dañinas para el ser humano y los procesos industriales, donde los polvos y humos deben ser capturados y canalizados de forma segura hacia una salida confiable. Asimismo hablamos de tecnología especializada como los depuradores húmedos para neblinas y los precipitadores electrostáticos para la erradicación de componentes peligrosos, como ácido sulfúrico e incluso aceites.

También existen equipos que son especiales para eliminar ciertos gases o vapores que contaminan el interior de un área de trabajo. Tales dispositivos se clasifican de acuerdo a su: absorción, adsorción, oxidación térmica, oxidación catalítica e incineración.

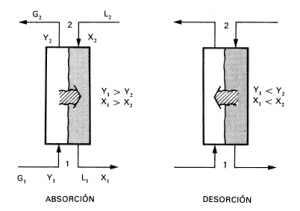

Depuradores o extractores por absorción

Estos dispositivos capturan y eliminan aquellos gases que sean peligrosamente solubles con algún líquido en específico. Para que las condiciones de absorción se den, es necesario que la presión de vapor y la solubiidad del gas tengan los parámetros ideales, para ello, se deberá hacer un cálculo de gases y vapores. El agua es lo más empleado para absorber, aunque es probable que se le deba añadir aditivos especiales o disoluciones de reactivos químicos.

Depuración por adsorción

Si el contaminante está sobre un sólido, entonces éste será capturado mediante la adsorción. Una ventaja es que este procedimiento no precisa de reacciones químicas, ya que la adsorción es física; las partículas quedarán atrapadas en la superficie de adsorción. Los tipos de adsorciones más usados son los tamices moleculares o los de carbón activado. Éste es un método que se suele usar recurrentemente.

ventaja es que este procedimiento no precisa de reacciones químicas, ya que la adsorción es física; las partículas quedarán atrapadas en la superficie de adsorción. Los tipos de adsorciones más usados son los tamices moleculares o los de carbón activado. Éste es un método que se suele usar recurrentemente.

Extracción por incineración

Esta clase de depuración se hace para la eliminación de contaminantes combustibles. Para ello, se utiliza una especie de cámara o mechero, el cual atrapa el gas contaminante, que en combinación con aire auxiliar, se oxidará el vapor contaminado, creando agua y dióxido de carbono. Es necesario que para comenzar la combustión, será esencial la inclusión de un combustible auxiliar como el fuel-oil o el gas natural; esto podrá mantener la combustión en los niveles adecuados.

Depurar por medio de oxidación térmica

Este proceso es muy parecido al de la incineración, es decir, el aire contaminante se mete en un sistema de calentamiento, para después pasar a una cámara específica, donde se hará la oxidación de los combustibles, creando agua y CO2. El rango normal de temperatura en la que los contaminantes se oxidan es entre 537 °C y 815 °C; es trascendental que la cámara donde se pongan los agentes de contaminación, esté diseñada para una erradicación completa en tiempo y forma.

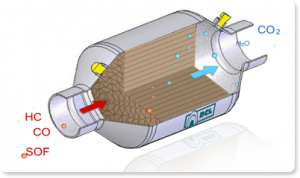

Extracción por oxidación catalítica

En caso de que el contaminante sea combustible, este método será el mejor para su eliminación. Primero se precalienta, luego se acelerará la oxidación por medio de un lecho catalítico, el cual empleará metales de platino para aumentar la efectividad, donde las temperaturas suelen tener como mínimo 350 °C y 500 °C como máximo.

En caso de que el contaminante sea combustible, este método será el mejor para su eliminación. Primero se precalienta, luego se acelerará la oxidación por medio de un lecho catalítico, el cual empleará metales de platino para aumentar la efectividad, donde las temperaturas suelen tener como mínimo 350 °C y 500 °C como máximo.

Para que las condiciones catalizadoras en la eliminación del contaminante se den sin problema, tenemos que asegurarnos de que la concentración del contaminante será menor al límite inferior de explosividad. No debemos dejar de lado las partículas sólidas en este proceso, y más cuando se está entrando a una fase de vaporización del contaminante; en ese sentido, hay que asegurarnos de que todos los equipos empleados en la oxidación catalítica no tengan obstrucciones por dichos sólidos despendidos. Los dispositivos que suelen ser susceptibles a las partículas son los sistemas de adsorción y absorción, así como los lechos catalizadores. Si el elemento de contaminación no es combustible, tengamos por seguro que no serán erradicados en los aparatos de incineración y post combustión. Para eliminación de partículas sólidas será indispensable una instalación en serie de los sistemas adecuados.